溶接加工の精度・品質

溶接加工は特殊行程と言われる加工になります。溶接というものは、見た目ではわからないからです。海内工業のメインの溶接加工はスポット溶接になりますので、ここではスポット溶接について書いていきます。

スポット溶接とは

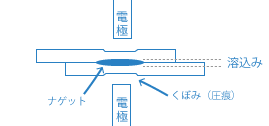

スポット溶接は、重なった板と板の溶接になります。その溶接の方法は、電極と電極で板をはさみ溶着します。そして、図のような形になります。

この図にあるナゲットと呼ばれる部分がとても重要になります。横の表は、ナゲットの板厚別の基準表になります。このナゲットは、電極のφ径にもよってきますが、製品の形状により電極が入るφ径や形状が限定される場合がありますので注意が必要です。電極の形状は写真のように様々ありますが、通電性を考えるとやはりストレート同士の組み合わせが一番良いでしょう。できるだけこの『形状で溶着できるような板金設計になると加工先は助かると思います。

そのために、電極の逃がし用の穴をあけることも考えると良いかもしれません。

| 材料 | 銅 | アルミ・その合金 | ||

|---|---|---|---|---|

| 板厚 | 最小値 | 平均値 | 最小値 | 平均値 |

| 0.4 | 2.7 | 3.2 | 2.5 | 3.2 |

| 0.5 | 3.0 | 3.5 | 2.8 | 3.5 |

| 0.6 | 3.3 | 3.9 | 3.1 | 3.9 |

| 0.8 | 3.8 | 4.5 | 3.6 | 4.5 |

| 1.0 | 4.3 | 5.0 | 4.0 | 5.5 |

| 1.2 | 4.7 | 5.5 | 4.4 | 5.5 |

| 1.4 | 5.0 | 5.9 | - | - |

| 1.6 | 5.4 | 6.3 | 5.1 | 6.3 |

| 2.0 | 6.0 | 7.1 | 5.7 | 7.1 |

スポット溶接のピッチ

スポット溶接の打点のピッチですが、海内工業では、図面の指定がない場合には、下記の表を参考にしています。図面に指定のある場合でも、強度の面で少ない場合は増やすことを、多い場合は、歪みによる変形の修正が大変になるため減らす事を提案する場合があります。

| 板厚 | 0.4 | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.4 | 1.6 | 2.0 |

|---|---|---|---|---|---|---|---|---|---|

| 銅 | 20 | 20 | 20 | 30 | 30 | 30 | 40 | 40 | 40 |

| アルミ・ その合金 |

20 | 20 | 20 | 30 | 30 | 30 | - | 40 | 40 |

テストピースについて

スポット溶接も特殊加工になりますので、製品の加工毎に同じ素材、板厚でテストピースを製作しています。そして、テストピースを必ず破壊検査します。左記の図が良い溶着の場合と悪い溶着場合の例です。

スポット溶接可能な材種

海内工業で加工可能なスポット溶接の材種と板厚です。