手造り板金とプレスの比較

手造りの精密板金とプレス加工についてよく聞かれます。量産のことを考えるとプレスにすることも板金設計の初期の段階で検討することだと思います。それぞれメリット、デメリットは何か?また、手造りとプレスの切り替え点がどこにあるのか?見ていきましょう。

手作り板金とプレス加工の比較表

まずは、下の表を見てください。これは手造りの精密板金とプレス加工の違いを比べた表になります。

| 加工方法 | 加工機 | 工程 | おおよその生産量 | メリット/デメリット | |

|---|---|---|---|---|---|

| 手造り板金 | タレットパンチ(NCT) | 外形抜き | 月産500 | 型がないため、設計変更に対応できる | |

| 簡易成形 | 企画生産量が減少した場合でも損失が少ない | ||||

| レーザー切断 | 外形/抜き | 急な大量生産(1日1000個など)に弱い | |||

| ベンダー | 曲げ絞り(仮型) | 数量が増えても大幅なコストダウンができない | |||

| 単発型 | プレス | 外形/穴抜き | 月産3000 | 型費安い |

|

| 曲げ | 型製作にリードタイムが約30日 | ||||

| 絞り | |||||

| 総抜き型 (コンパウンド) |

プレス | 外形/穴抜きの同時加工 | 月産3000 | 型費安い | |

| リードタイム約30日ぐらい | |||||

| 順送型 | プレス | 外形/穴抜き/曲げの同時加工 | 月産5000 | 型費高い | |

| 大量生産向 | |||||

| リードタイム60日ぐらい | |||||

| トランスファー型 | トランスファー・プレス | 外形/穴抜き/曲げの同時加工 | 月産5000 | 型費高い・リードタイム90日ぐらい | |

| 深い絞り、大きな絞り加工 | |||||

手造り精密板金のメリットとデメリット

まずメリットは、

- イニシャルコストがかからない

- 形状変更に対応できる

デメリットは、

- 生産量による大幅な加工コストダウンができない

- 急な大量生産(一日に10万個など)に対応ができない

- 加工者の技術力に依存するところがある

になります。

プレス加工のメリットとデメリット

メリットは

- 同品質の物を短時間で大量に製作できること

- 加工費の安さ

デメリットは

- イニシャルコストがかかる

- 設計変更の際の時間とコスト

です。

手造り精密板金とプレス加工の切り替えのポイント

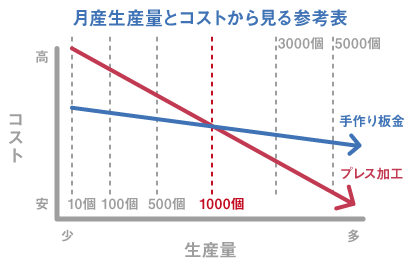

手造りとプレスの切り替えポイントは、どこにあるのでしょうか?生産量、生産ロット、形状、仕様、様々な要素が関わってきます。

総生産量と生産ロット

まず一番の切り替えポイントは、生産量と生産ロットです。形状によるところは大きいのですが、ざっくり下記のような分岐点があると思います。月産のロットが1000個を超える、超えないというのは、一つの目安だと思います。

製品形状

製品の形状が、複雑になればなるほど、金型の必要工程数も増え、金型の起工コスト、納期ともにかかるのは当たり前と言えます。また、製品の大きさにより、必要なプレスの加工能力も変わってきます。